行业新闻

大口径钢管热滚涂工艺介绍

大口径钢管热滚涂工艺介绍

1. 前言

目前对于Ф300mm 以上的大管径防腐输水管道,多采用喷涂、淋涂的方法进行涂装,但这些涂装方法施工效率低,能耗高。本公司通过与其他涂装工艺的比较,开发了一种适用于Ф300mm 以上防腐管道的热滚涂设备,大大提高了涂装效率,降低了能耗,具有很好的发展前景。

重防腐涂料是一种在严酷的腐蚀环境下能长期有效使用的涂料,为了实现重防腐目标,涂层厚膜化成为必然,同时对涂料基体树脂与助剂的选用、基材的表面处理与涂装施工、维护等要求也十分严格。这类防腐材料以往大多采用液体涂料,通常需要多道涂装才能达到要求。随着科技的进步,新材料的涌现,粉末涂料具有的安全高效、无污染等优点在重防腐涂装中发挥着越来越重要的作用。与普通粉末涂料相比,重防腐粉末涂料在功能上有所不同。常规粉末涂料虽然也注重对基材的保护,但其装饰作用往往处于较重要的位置,但重防腐粉末涂料侧重于对底材的保护功能,且主要用作工业涂 料,批量大、生产作业速度快,涂装方式往往采取快速地加热熔化与固化的方式,因此国外将这类粉末涂料称之为热结环氧(Fusion Bonded Epoxy , 简称 FBE) 粉末涂料。

2. FBE涂层钢管和PE涂塑钢管

改革开放以来,国外的先进技术逐渐引入国内,涌现出PE涂塑钢管、衬塑钢管等技术和产品,近期国内研制开发并生产出重防腐粉末涂层钢管。重防腐粉末涂料用的热固性环氧树脂,对经过“抛丸”或“喷砂” 处理的工件浸润性好,附着力强,这就是3PE管道内涂层采用FBE 的原因所在。

热塑性 PE 和热固性环氧的树脂结构有着很大差异,因此形成的涂膜性能也有所不同。如表1所述,熔结环氧的配方和涂装工艺较之以前的涂塑钢管有了很大改进,配方更加合理,涂膜耐化学品性、柔韧性和附着力更优异,各项性能更完善,使用寿命延长。除静电喷涂外,熔结环氧粉末涂料还可采用多种方法涂装。

表1: 熔结环氧粉末涂覆钢管与PE 涂塑钢管的比较

性能 | PE 涂塑钢管 | FBE 单涂层钢管 |

附着力 | 不含极性基团,附着性差 | 含有极性基团,附着性好高 |

硬 度 | 低 | 高 |

耐候性 | 好 | 差 |

适用温度 | 相对较低,不能用于消防管道 | 相对较高,可用于消防管道 |

耐 水 性 | 差 | 好 |

浸 润 性 | 差 | 好 |

表面张力 | 高,流平差 | 低,流平好 |

喷涂难易 | 不可以静电喷涂 | 可以静电喷涂 |

耐腐蚀性 | 弱 | 强 |

涂膜孔隙率 | 高 | 低 |

堵管 | 涂层易脱落,易堵管 | 涂层不易脱落、不易堵管 |

3. 钢管的涂装方法

目前重防腐粉末涂料常用的涂装方法有:热喷涂、冷喷涂、热浸涂、和热吸涂等。

3.1 热喷涂

热喷涂是最普遍也是最常见的重防腐粉末涂装方法,适用于Ф50mm 以上的管道外涂装。经过严格前处理的被涂管件用预热炉或中频设备加热,预热温度没有严格限定,一般不高于250℃。预热后的管件进入喷房进行粉末静电喷涂,然后进入固化炉烘烤固化,并自然冷却或水冷却。

这种涂装方式可流水线作业, 也可间歇式生产,前者生产效率较高。但这种生产方式能耗高,并且只能涂装管径适中的管道,大管径钢管涂装比较困难。

3.2 冷喷涂

冷喷涂省去了预热过程,可直接喷涂,但加强级防腐管道的外涂装其涂膜厚度难以满足要求(SY/T0315-2005单层熔结环氧外涂技术规范),喷涂过程中当管件达到静电饱和状态时,就会出现上粉困难和振动落粉情况,膜厚难以达到600μm 以上。涂膜固化过程所需时间更长。虽然这种方法可以用在Ф1000mm 以上的大管径内涂装,但存在涂膜厚度不均和涂装效率低的问题。

3.3 热浸涂

热浸涂技术也是最近几年发展起来的一种简便的涂装方法,可以实现钢管的内外壁同时涂覆,省去了喷涂环节的时间,生产效率更高。这种方法需要一口底部带有流化设备的竖井,将粉末倒入井中并使其流化,然后将预热好的管件放入竖井,浸涂3~8s 后取处(浸涂时间与预热温度有关),即可完成钢管的内外壁同时涂覆。这种方法涂覆的钢管膜厚较均匀,施工简单,设备占地面积小,生产效率高,不适合带有法兰的钢管浸涂,法兰的阻力和挂粉对涂装生产带来不便。

3.4 热吸涂

热吸涂主要针对Ф50mm 以下的小管径钢管的内涂,采用特殊设备将粉末从管道的一端吸入粉末涂料, 并将其送至管道另一端,粉末在管内受热熔融并附着在管壁上,完成内壁涂装。该方法涂装效率高,但回收粉不宜重复再利用。

以上所阐述的几种涂装方式几乎可以完成所有中小管径钢管的内外涂装,偏大型钢管的涂装都存在一定的难度,尤其是Ф1000mm*8mm—2000mm*8mm范围的超大口径钢管,对于涂膜厚度的均匀性和高的固化程度都提出了更高的要求。

但对于大管如果采用冷喷涂再固化的方法,会降低涂装效率,并且很难实现厚涂装和均匀涂装,另外在搬运过程中可能会遇到粉末掉落或者蹭掉的可能性。如果采用热喷涂,喷涂需要时间,这段时间内管件会随之降温,等喷涂完成时,管件前后温度存在差异,因此涂装会有很大难度,效率很低。另外,热浸涂不适合超大口径管道。竖井直径及流化板耐气压问题解决不了,也不适合超长(10米以上)管道,效率低。吸涂最适合小口径,300mm 以上直径无法实现。

因此,我们设计开发了一种针对大口径钢管热滚涂的专用设备, 该设备可一次解决内外涂装问题。效率高、能耗低,符合国家环保要求,解决了以往大口径钢管防腐粉末涂装上的困难。

4. 热滚涂工艺

热滚涂工艺是无压成形, 离心力也不会施加制品上,无内应力, 无取向性或残余应变,也不致发生凹陷、变形和开裂等弊病。并且都是整体成形, 几乎所有的原料都转换成制品,无浪费、无费弃物污染环境。成型件壁厚均匀,仅仅改变滚涂时间并调节钢管转速即可生产预想膜厚的涂层。该工艺成型简单,适应性强,加工制造方便迅速,成本低廉。

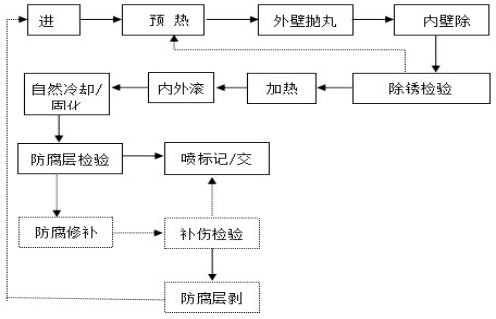

4.1 滚涂工艺流程

4.2 滚涂设备简介

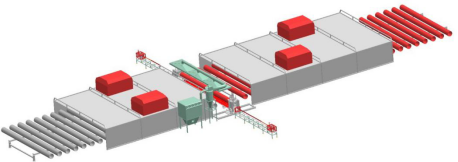

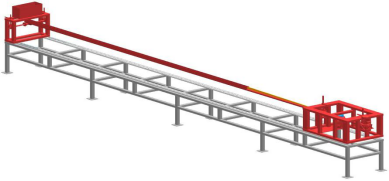

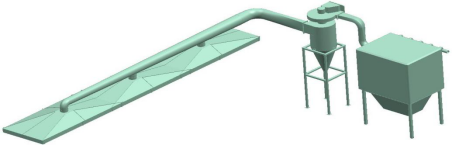

生产线主要由加热炉、粉槽、钢管运输及滚涂装置、粉房、除尘装置、液压控制系统、电气控制系统组成。

4.3 设备总图

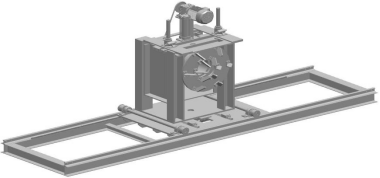

4.4 滚涂装置

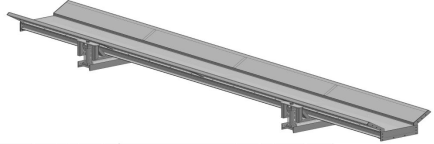

4.5 粉槽

4.6 内滚涂装置

4.7 除尘装置

5. 钢管涂装方式的比较

![]() 几种涂装方式可以针对不同的钢管直径采用不同的涂装方法,热滚涂工艺和其他几种涂装方式相比,尤其是在大口径钢管的涂装上有很大优势。

几种涂装方式可以针对不同的钢管直径采用不同的涂装方法,热滚涂工艺和其他几种涂装方式相比,尤其是在大口径钢管的涂装上有很大优势。

表2:几种常见环氧涂覆钢管的涂覆方法比较

项目方式 | 冷喷涂 | 热喷涂 | 热浸涂 | 热吸涂 | 热滚涂 |

大管径 | 困难 | 困难 | 困难 | 困难 | 容易 |

小管径 | 一般 | 容易 | 容易 | 容易 | 困难 |

适用内外涂 | 外涂 | 外涂 | 内外涂 | 内涂 | 内外涂 |

同时内外涂 | 可以 | 可以 | 可以 | 可以 | 可以 |

人工喷涂 | 需要 | 需要 | 不需要 | 不需要 | 不需要 |

预热 | 不需要 | 需要 | 需要 | 需要 | 需要 |

法兰管件 | 可以 | 可以 | 困难 | 困难 | 可以 |

加强厚度 | 困难 | 容易 | 容易 | 容易 | 容易 |

粉末使用率 | 低 | 低 | 低 | 低 | 高 |

膜厚均匀性 | 不易均匀 | 不易均匀 | 相对均匀 | 不易均匀 | 最均匀 |

回炉固化 | 需要 | 需要 | 需要 | 需要 | 不需要 |

占地面积 | 一般 | 一般 | 小 | 一般 | 一般 |

涂装效率 | 低 | 低 | 一般 | 一般 | 高 |

能耗 | 最高 | 高 | 高 | 高 | 相对较低 |

从表中可以看出,热滚涂工艺对于大口径管道的涂装具有现实意义, 它具有很多其它涂装方式没有的优势。

(1)余热固化,先将管道采用加热炉加热或中频加热,滚涂好后, 就不再加热,固化完成率高,涂层性能优异。

(2)生产效率高,整个滚涂过程可在十秒至四十秒内完成。

(3)适合超大管径,325mm--3000mm 均可采用此工艺涂装。

(4)膜厚均匀,比喷涂和浸涂更容易控制膜厚。

(5)无损耗,所有粉末全部转化为涂层,成本低。

(6)内、外可同时滚涂,一次完工。

6. 环氧树脂的选择

双酚A型环氧树脂由于其具有粘结性又有柔韧性,以及很好的耐化学药品性和耐温性,使其成为了大口径钢管热滚涂的主要成膜物质。

7. 热滚涂专用熔结型环氧的特点

(1)反应速度快,240度1-3分钟完全固化;

(2)清洁无毒防腐蚀、防积垢、防滋生微生物;

(3)无渗出物、不污染介质;

(4)强度高、耐热、耐压性好、不老化、脆化;

(5)内壁光滑磨阻系数降低,介质流速增大,降低能耗,不缩小流通通径、提高输送效率;

综上所述,面对目前大口径涂塑钢管的需求,钢管企业需要根据市场变化和自身生产工艺的现状及时做出调整,以提高产品质量,提升生产效率。

烟台豪德博尔机械设备有限公司

2018年12月