行业新闻

球形承插式焊接钢管技术说明

球形承插式焊接钢管技术说明

球形承插式焊接钢管现有的传统焊接钢管,一般是直身对接,在安装时因管体端口的同圆度出现偏差,所以对接口存在错边现象,使施工过程的对接困难,且手工焊接的质量难以保证,造成焊口强度下降,焊口的焊缝容易形成应力集中而出现爆裂,在管体对接时,每个接口均无法实施因现场施工要求而进行轴向摆动,从而使对接时间延长,导致施工成本增加,效率降低。

承插式焊接钢管包括一中空直身管体,其两端端口处分别有球体状的扩胀口:承口和插口,该承口和插口与管体为圆弧过渡,插口的外径比承口的内径略小,且插口的圆弧端部可伸入承口的内壁,形成搭接,并可沿承口内壁轴向摆动0~5度角。

采用上述技术方案,其优点如下:

1、由于管体与插口、承口的扩胀过渡面为圆弧状,其端口经径向塑性扩胀后承插口的强度和刚度获得提高,因为受力的物体应力超过屈服点的应力,应力分布规律也发生的变化,晶体分子结构排列发生重新的组合,所以屈服强度和扩拉强度也获得提高;

2、由于将管端扩胀成球体形状,使承、插口圆周上形成了一道加强筋的作用,提高了承重强度,而承、插口的相互搭接,改善了钢管接口的焊缝质量,搭接面具有握裹的作用,使环向焊缝的应力集中减少;

3、管口端部的扩胀口采用扩胀的工艺比传统的直身对接钢管管端采用“X”坡口加工的工序所耗用的工料较少,同时可以节约传统直身对接钢管为弥补因错边缺陷而增加使用钢板厚度的部份,较大地提高了管壁厚度的有效使用率,因此,同一管径的壁厚可下调一个档次板厚,节约了钢材,降低了生产成本;

4、用于管道输引水管线安装时,由于通过的地形千差万别、错综复杂,而承插搭接钢管的扩胀口为球体,且插口的圆弧外搭接面可在承口的圆弧内搭接面作轴向0~5度的摆角,满足了一定状态下地形地貌对管线走向的安装要求,从而降低了施工成本;

5、承插搭接焊管端是通过高精度的模具扩胀而成,不圆度大大降低,其承、插口的搭接方式解决了传统直身对接焊接管体安装相邻两管的管壁错边的问题,使施工人员可以方便、快捷、准确地把管体承插接口调校完毕,缩短了施工周期,提高了工作效率。

6、详细说明:

图1是现有传统直身对接钢管的结构示意图;

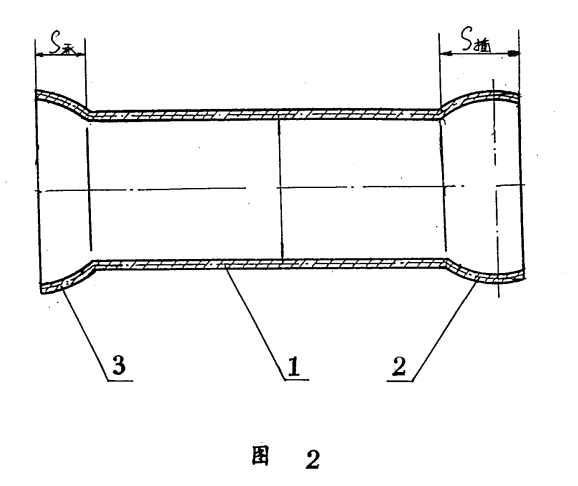

图2是承插搭接钢管的结构示意图;

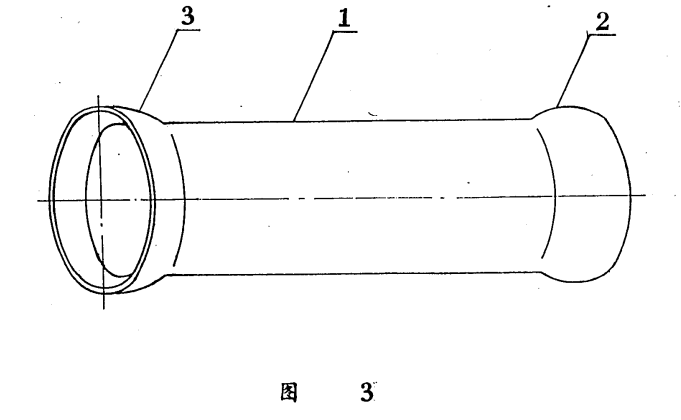

图3是承插搭接钢管的立体示意图;

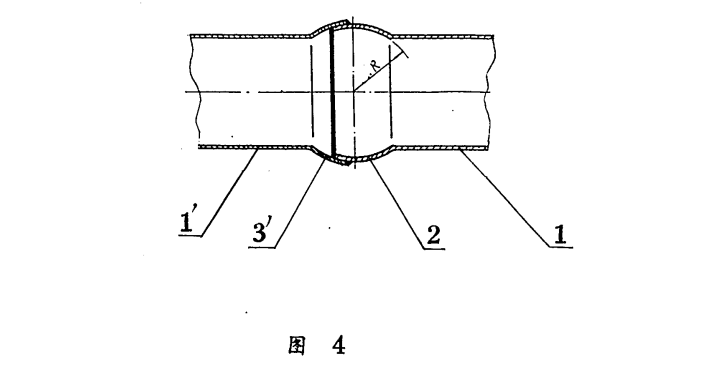

图4是承插搭接钢管对接时的结构示意图;

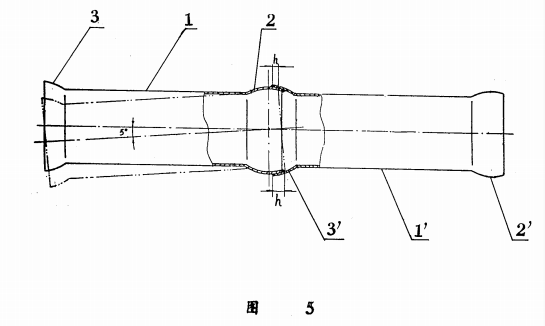

图5是承插搭接钢管对接后作角度摆动的结构示意图;

如图2、3所示,承插搭接钢管包括一中空直身管体1,管体1的两端分别开有扩胀口,即插口2和承口3;插口2与承口3与管体1连为一体,插口2承口3且为球体形状,而承、插口与管体1为圆弧过渡,插口2的圆弧投影长度(S插)大于承口3的圆弧投影长度(S承)。

如图4、5所示,插口2的外径比承口3’的内径略小,插口2可插入承口3’的 内壁,形成搭接,由于插口2与承口3’为球体形状,插口2的圆弧端面与承口3’的圆弧内壁产生紧配合,使管体(1、1’)固定,防止管体对接处的错位;当管体(1、1’)对接时,管体1上的插口2的圆弧端部 插入管体1’上的承口3’的圆弧内壁,由于插口2的圆弧长度大于承口3’的圆弧长度,当需要根据地形调整管体时,可将管体1、1’作相对的0~5°摆动,而两者之间的插口2、承口3’也随之作圆弧面的相对转动,从而获得所需的角度。

实施安装时(如图4、5所示):

①首先清理干净管体1上的球形插口2及管体1’上的球形承口3’的污泥杂物;

②以管体1’为固定管,管体1为活动管,管体1上的插口2推入(拉入)管体1’上的承口3’内,如管体1需要轴向作0°~5°摆时,在推入(拉入)时即调校对管体至所需摆角,并保证搭接面小值大于2个管壁厚度;

③管体1的球形插口2搭接面外壁与球型承口3’搭接面内壁完全贴紧后,用垫木楔好活动管体1;

④对管体(1、1’)的球形插口2、承口3’搭接面边缘进行内角焊和外角焊的焊接连接;

⑤根据施工现场土质的不同情况,进行不同的回填土工作,如在土质较差的坑道作业,则要回填土以固定管体1的位置后,再进行下一节钢管的安装,否则,需在数十条钢管安装完毕后才复土。

烟台豪德博尔机械设备有限公司

2019 年 5 月