行业新闻

大口径给水钢管常用防腐方式选择

1.前言

钢管以其卓越的强度和韧性,以及对各种地质条件的广泛适应性,成为大口径给水管线的首选材料。此外,钢管及其管件易于加工,进一步提升了其在实际应用中的便利性。然而,钢管本身在耐锈蚀性方面存在不足,因此,钢管内外防腐层的质量对于其使用寿命具有决定性的影响。目前,针对大口径给水钢管的外防腐,常用的方式有环氧煤沥青、熔结环氧粉末(FBE)和三层聚乙烯防腐(3PE)。而对于内防腐,则常采用水泥砂浆、液体环氧涂料和FBE等方式。这些防腐方式各有其独特的特性和适用条件,因此,在选择防腐方法时,必须根据具体的项目特点进行综合考量,以确保防腐效果的持久和可靠。

2.外防腐

2.1环氧煤沥青

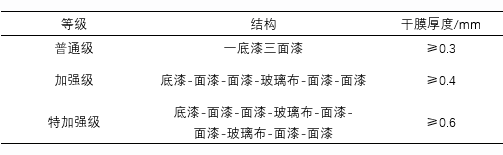

环氧煤沥青涂料以煤焦油沥青、大分子环氧树脂为主要基料,并辅以精选填料精心制成。该产品不仅具备了高强度、优异的绝缘性能,还兼具了耐水、耐高温、耐腐蚀及抗菌等多重特性。其结构独特,由一层底漆和多层面漆组成,并在涂层间穿插玻璃纤维布以增强整体强度。产品分为三个等级:普通级、加强级、特加强级,详见表1。

表1 环氧煤沥青防腐层等级与结构

在进行防腐层涂敷之前,需先对钢管进行精细的表面处理。这一步骤包括使用喷射除锈技术彻底清除钢管表面的锈蚀,并结合空气吹扫工艺以确保表面洁净无灰尘,确保除锈等级和灰尘等级达标。在表面处理合格后,须在4小时内涂敷防腐层。防腐层的涂敷可选择高效的高压无气喷涂技术,或是精心进行的手工涂敷,以确保涂覆效果均匀,无遗漏区域,且不产生气泡。涂敷过程中,需严格遵循工艺要求,确保每一道漆层在上一道漆层表面干燥但尚未完全固化时即进行下一道涂敷。涂敷完成后,钢管需自然静置,让防腐层在适宜的环境条件下自然固化,以达到最佳防腐效果。

环氧煤沥青防腐成本较低,具有防腐效果好,生产条件要求低,质量容易控制等优点,至今仍广泛使用。

2.2熔结环氧粉末(FBE)

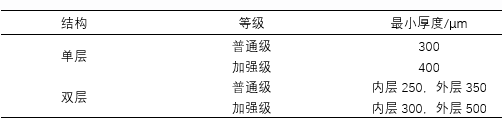

FBE是一种利用气体作为载体,将固态涂料均匀地涂敷在预热后的钢管表面的工艺。通过熔化、流平和固化过程,这些涂料在钢管上形成一层均匀且坚固的保护膜。FBE技术最初于1960年代在国外得到开发,并在1980年代引进至国内,随后得到了广泛的应用。FBE涂料中的高极性和活性的环氧基与金属表面能够形成强有力的化学键,这使得FBE涂层具有出色的黏结力。环氧树脂、固化剂等关键组分在FBE颗粒中均匀分布,确保了涂料在熔融和固化过程中能够充分交联,从而提高了涂层的整体性能。FBE涂层因其优异的机械性能,能够适应钢管在顶管作业中遇到的挤压、撞击、磨擦和弯曲等复杂环境。同时,它还具有出色的耐腐蚀和耐老化性能,能够长期保护钢管免受外部环境的侵蚀。FBE 外防腐涂层一般分单层和双层结构,每种结构分普通级、加强级两个级别,详见表2。

表2 FBE外防腐层等级与结构

在涂敷防腐层之前,首先会对钢管进行精细的表面处理,确保表面状态达到标准。采用无污染的加热源,对钢管进行均匀加热,直至温度达到涂料生产商所建议的范围,这通常介于180℃至250℃之间。在这个过程中,FBE会在流化床内得到充分流化,通过静电喷涂接触到钢管的高温表面后会迅速熔化并流平,形成一层均匀的涂层。经过大约1分钟至1.5分钟的固化,采用空气或水冷却的方式对钢管进行降温。钢管的表面处理效果、所选用的材料性能、温度控制的精确性、FBE流平的均匀性以及固化的效果等因素,均会对FBE涂层的质量产生影响。因此,在整个涂敷过程中,对工艺条件的要求极高。

FBE 防腐单价与环氧煤沥青涂料相似,相比于环氧煤沥青,更加环保,且机械性优越,坚韧耐磨,可用于顶管施工,应用广泛。由于FBE 涂层生产工艺要求高,需严格把控产品质量,质量差的FBE 涂层使用一段时间后易脱落。

2.3三层聚乙烯防腐(3PE)

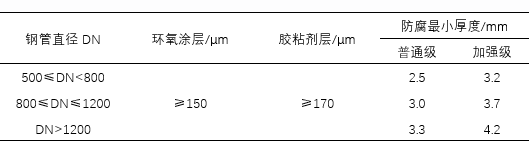

3PE 防腐层由熔结环氧粉末底层、聚合物胶粘剂中间层和聚乙烯面层组成。FBE 底层提供附着力、耐腐蚀性,胶粘剂层与FBE 层融合,并与聚乙烯层黏结,聚乙烯层提供耐候性、抗机械损伤性,分为普通级、加强级两个级别,详见表3。

表3 3PE防腐层等级与结构

FBE 底层涂敷与1.2节相同,在FBE底层胶化过程中,涂敷胶黏剂,并将聚乙烯材料侧向缠绕在胶粘剂之上。通过辊压确保聚乙烯层密实贴合,用水冷却,以确保FBE底层能够完全固化。3PE涂层的整体质量很大程度上取决于FBE底层的质量,因此,对涂敷工艺条件的要求相对较高。

3PE防腐应用效果好,缺陷报道少,适用于强腐蚀性等各种恶劣环境条件,但成本较高,常用于国家重点项目。

3.外防腐选择建议

位于一般腐蚀环境下的直埋管道,可以选择使用环氧煤沥青或FBE防腐技术进行保护。然而,当管道所处环境腐蚀性较强,或者对管道的防腐安全等级有较高要求时,建议采用3PE防腐技术。在顶管的外防腐处理上,FBE或环氧玻璃鳞片是常见的选择。虽然环氧煤沥青防腐技术具有其优势,但它不耐机械磨损,因此在某些应用中可能不是最佳选择。另一方面,3PE防腐在顶管中可能会受到土壤磨阻和顶管头部剪切力的影响,导致聚烯烃层的剥离,但近年来也有越来越多的工程案例显示,3PE防腐钢管在顶管中的应用是可行的。

4.内防腐

4.1水泥砂浆

水泥砂浆内防腐技术是一种有效的管道内壁保护方法。通过利用离心机或管道喷涂机,将水泥砂浆均匀喷涂在钢管的内壁上,形成一层致密且坚固的保护层,从而有效隔离钢管内壁与水或空气的接触。由于水泥砂浆与钢管具有相似的热膨胀率,两者在以下三种作用力下能够牢固结合:(1)水泥水化产生的胶结力;(2)水泥体积收缩产生的摩擦力;(3)水泥与不平整的管内壁之间的机械咬合力。除了物理隔离作用外,水泥砂浆还具有出色的化学防护效果。在钢管内壁表面,水泥砂浆能形成一个pH值高达12的碱性钝化区,这种碱性环境能有效防止腐蚀。同时,水泥砂浆衬里表面平整且均匀,能够形成一层锰系滑腻物,使得粗糙系数维持在0.012左右,甚至随着运行时间的延长,这一系数还会进一步降低。在水里硅酸盐水泥水化生成水化碳酸钙等,可以修复裂缝。

水泥砂浆防腐成本较低,相比于环氧涂料和FBE防腐,工艺简单,钢管表面处理要求低,质量可靠,为大口径输水管线常用的防腐方式。

4.2液体环氧涂料

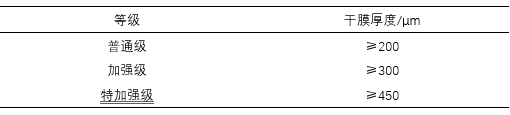

液体环氧涂料分为有溶剂型和无溶剂型。有溶剂型的环氧涂料中,成膜物质的含量大致在50%至80%之间,其余部分则为挥发性溶剂,这类溶剂往往带有毒性。相较之下,无溶剂型的环氧涂料其成膜物质含量则接近100%。在相同的涂层厚度下,无溶剂型环氧涂料因其用量小、涂刷次数少以及安全环保等显著优势,成为给水管道内防腐的首选涂料。液体环氧涂料属于双组分涂料,其核心成分为环氧树脂,并辅以固化剂、改性剂、填料等多种添加剂。根据实际应用中不同的功能需求,这些成分会经过调整,制成底漆和面漆。底漆主要负责提供卓越的附着力和耐腐蚀性,而面漆则侧重于装饰性、耐划伤、耐候性和耐腐蚀性等方面。为了增强漆膜的厚度和底漆与面漆之间的附着力,部分涂料还会增加中间漆,如环氧富锌底漆常搭配环氧云铁中间漆使用。

防腐层涂敷前,先进行钢管表面处理,采用喷射除锈和空气吹扫,除锈等级、灰尘等级达标,表面处理合格后4 h 内涂敷防腐层。一般采用机械喷涂,涂敷时,涂料应平稳输送、雾化良好、速度均匀,防腐层应平整、无流挂、无漏涂,多道涂敷应控制间隔时间,防腐层固化应控制好固化温度和时间。涂敷不得在环境相对湿度大于85%,以及雨雪雾风沙等恶劣天气下进行。液体环氧涂料内防腐等级和厚度分为普通级、加强级、特加强级三个级别,详见表4。

表4 液体环氧涂料内防腐层等级与结构

液体环氧涂料内防腐具有防腐效果好、施工方便快捷、施工环境要求相对较低的特点,是给水管最常用的内防腐方式之一,也是钢制管配件及现场钢管内防腐补口最常用的防腐方式。

4.3熔结环氧粉末(FBE)

FBE内防腐与外防腐在特性与施工工艺上存在共性,但两者在固化材料的选择和固化时间上有所差异。外防腐层采用快速固化粉末,其固化过程迅速,通常在1分钟至1.5分钟内完成,显著提升了施工效率。相对而言,内防腐层则选用普通固化粉末,固化时间较长,普遍超过5分钟,但其涂层流平性能优越。FBE 内防腐层厚度见表5。与外防腐层类似,FBE内防腐的生产工艺条件要求严格,但随着FBE防腐生产工艺的不断成熟和完善,FBE防腐钢管,无论是内外均使用FBE防腐工艺,还是内FBE外3PE防腐组合,都已得到广泛应用。这种防腐技术的应用不仅提高了设备的利用率和生产效率,还有效降低了生产成本,展现出广阔的市场前景。

表5 FBE内防腐层等级与结构

5.内防腐选择建议

水泥砂浆防腐的特点主要是对钢管前处理要求低,且具有自愈性,使其安全性、可靠性较高,工厂预制的水泥砂浆防腐钢管对施工期间管道稳定性要求较高,无法用于顶管施工,顶管施工的管道需在顶管施工完毕后,现场施工水泥砂浆衬里。液体环氧涂料对钢管前处理要求高,但施工方便快捷、施工环境要求相对较低,适用性广,除钢管直管防腐外,还经常用于管配件的内防腐和FBE内防腐补口。FBE 内防腐机械性优越,坚韧耐磨,对钢管前处理、工艺条件要求高,很少单独使用,一般与FBE 外防腐同时使用,提高生产效率。

6.结语

大口径输水钢管内外防腐方式需结合项目特点进行选择,综合考虑地质条件、气候条件、管道施工方式、项目工期要求、厂家生产技术水平、供货周期和运距、综合成本等,选择适应外部环境条件、施工方便、质量可靠、经济合理的防腐方式。